Introducción

La Microscopía óptica data del siglo XVI y desde los primeros microscopios hasta los actuales, el microscopio óptico ha conocido muchas configuraciones distintas, perfeccionándose hasta permitir, en nuestros tiempos, una gran variedad de aplicaciones adicionales. Actualmente, se puede considerar que todavía está en un estado de desarrollo considerable, es lo que conocemos como Microscopía Óptica avanzada o Microscopía Óptica en la nanoescala y Perfilometría Óptica. Esto se debe en parte a los nuevos avances técnicos, a las nuevas configuraciones existentes y a las nuevas técnicas presentes en el mercado, tal y como podemos ver en la tabla 1.

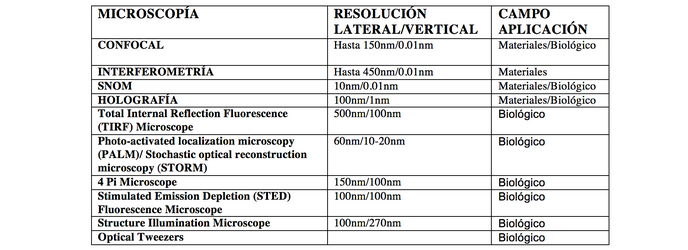

Tabla 1. Técnicas de Microscopía Óptica Avanzada.

Como hemos visto en la tabla 1, existen diversas técnicas que cumplen con todas o prácticamente todas estas características. De todos modos, en este manual nos centraremos en las técnicas relacionadas exclusivamente con el campo de los materiales y más concretamente con las que algunos investigadores denominan Perfilometría Óptica: la microscopía confocal y la microscopía interferométrica. La microscopía óptica se utiliza ampliamente en muchos sistemas. Hoy en día, las técnicas ópticas son una herramienta muy importante tanto en ingeniería de materiales como en el campo de la biotecnología, en los que el rango espacial de interés se encuentra entre el submicrómetro y el micrómetro. Estas técnicas incluyen sistemas biológicos tales como células o tejidos así como también las áreas de la física "blandas", tales como los fluidos complejos. Dado que las escalas de longitud de trabajo están en el orden de la longitud de onda de la luz visible, la microscopía proporciona una poderosa herramienta para obtener información espacial en tiempo real. Los usuarios de estas técnicas buscan rapidez de medida, alta resolución, reproducibilidad y, preferiblemente, que sean técnicas de no- contacto, no invasivas y no destructivas.

Ambas son técnicas de no contacto capaces de medir la topografía de la superficie con precisión y fiabilidad, alcanzando resoluciones en la escala nanométrica.

A continuación detallaremos los principios de medición de ambas técnicas.

Microscopía Confocal

Los microscopios ópticos de barrido confocal (MOBCs) utilizan la técnica de detección de enfoque. Estos instrumentos están ganando popularidad debido a su capacidad para llevar a cabo la medición sin contacto de un amplio rango de muestras alcanzando alta resolución espacial. Los antecedentes de estos equipos se remontan a aplicaciones en el campo de la tomografía de células y tejidos y perfiles de dos dimensiones. Desde principios de la década de los 80, y gracias a los desarrollos tecnológicos en el campo de la electrónica y el software, se han ido introduciendo progresivamente sistemas de medición tridimensional.

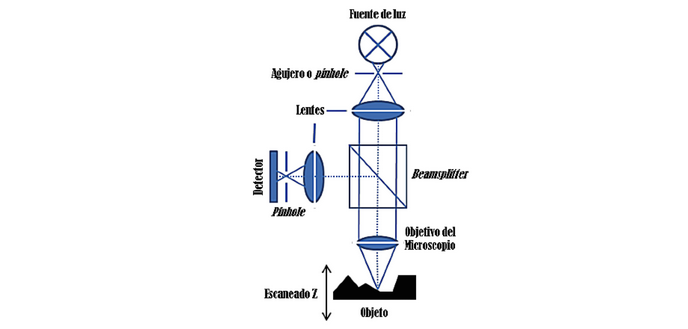

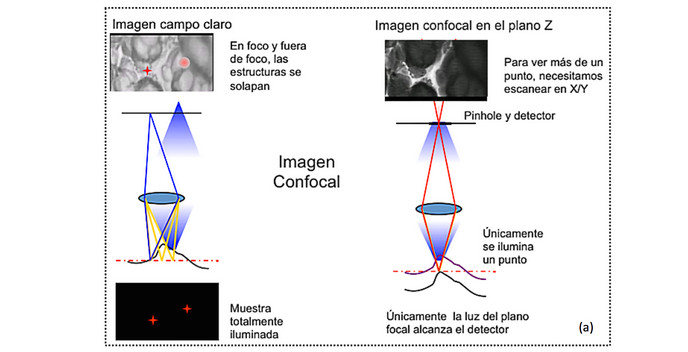

El microscopio confocal difiere ligeramente del microscopio óptico convencional. En un microscopio confocal, un punto de iluminación de una fuente apropiada se focaliza en un área específica de la superficie de la muestra en lugar de tener toda la muestra iluminada. Este punto se escanea usando algún tipo de dispositivo de exploración bajo control de un ordenador. La imagen del microscopio obtenida a partir de esta fuente de iluminación se filtra a través de un pequeño agujero o pinhole y se detecta mediante un fotodetector sensible. Por lo tanto, la luz de otros niveles de la muestra y la iluminación fuera de foco no se detectan y no afectan a la calidad de la imagen, puesto que solamente uno o un número finito de puntos en la superficie se iluminan al mismo tiempo. A fin de reconstruir la imagen topográfica en profundidad (imagen confocal), es necesaria una exploración en el plano vertical o axial (z), obteniendo imágenes a diferentes profundidades de muestra. En cada una de las imágenes o planos, el punto de iluminación debe ser escaneado en dos dimensiones (x, y) de forma perpendicular al eje óptico y la superficie del objeto debe moverse en relación a la dirección axial del microscopio. Existen varios dispositivos de escaneo en el plano (x, y): los de movimiento mecánico del objeto o del microscopio, los de escaneado de un haz de láser mediante la rotación de los espejos o los que usan un pinhole o disco de Nipkow. El microscopio confocal fue inventado enb1950 y actualmente existen muchos instrumentos comerciales. La teoría y la práctica de la microscopía confocal han sido descritas en varios libros y artículos de revisión. Un diagrama de un microscopio confocal típico se muestra en la figura 1.

Figura 1. Diagrama esquemático de un microscopio confocal.

La figura 1 muestra el punto enfocado sobre la muestra y el pinhole, que está delante de un detector. Un dispositivo de exploración es necesario para obtener una imagen en 3D de la superficie del objeto.

La microscopía confocal permite la medición topográfica de superficies con una amplia gama de texturas (desde superficies muy rugosas a superficies muy lisas) mediante el escaneo en pasos de la muestra verticalmente, de manera que cada punto de la superficie pase a través de un punto denominado foco o zona focal. Se establece la altura de la superficie en cada punto mediante la detección de la posición del valor máximo de la respuesta axial (figura 1).

Al igual que un microscopio óptico convencional, la resolución de un microscopio confocal está limitada por la difracción de la luz. La imagen de un punto ideal visto a través de una abertura circular es borrosa, y la imagen difractada es conocida como disco de Airy. El tamaño de dicho disco depende de la longitud de onda de la fuente utilizada y la apertura numérica de la lente objetivo. El disco de Airy limita la resolución máxima del microscopio en el plano (x,y) de la muestra debido al criterio de Rayleigh, que establece que dos discos de Airy deben estar separados por al menos su radio con el fin de ser resueltos separadamente. Para la configuración óptica de la mayoría de los microscopios confocales disponibles comercialmente este límite es de aproximadamente 200nm. En términos más generales, el disco de Airy es la imagen de un punto perfectamente enfocado. Una imagen fuera de enfoque tiende a ser aún más borrosa debido a la difracción. Al igual que la intensidad de la luz decrece lentamente a medida que nos alejamos del centro (x, y) del disco de Airy, la intensidad también decrece en z para la función de dispersión de punto. Las limitaciones de la óptica hacen que la disminución en z sea menor que en (x, y) y, por tanto, permiten que la resolución en z sea menor que en el plano de la muestra. En el mejor de los casos, se obtienen resoluciones verticales entorno a los 500nm. Hay que tener en cuenta que, en la práctica, el tamaño del pinhole se ajusta para que sea el tamaño del disco de Airy después de ser magnificado por la óptica del microscopio, ya que un agujero más grande permitiría que demasiada luz fuera de foco pasara. Por otro lado, un agujero demasiado pequeño degradaría la señal introduciendo ruido. En el caso de un microscopio confocal de reflexión, como por ejemplo el LEICA DCM3D©, los movimientos cuantizados del equipo en la dirección z corrigen la limitación de resolución vertical citada anteriormente, haciendo que el equipo pueda alcanzar resoluciones en el rango de los pocos nanómetros y, a su vez, una resolución lateral (x, y) máxima del orden de 150nm. Además, mediante el uso de lentes con una gran apertura numérica (NA) se pueden medir superficies pulidas con pendientes topográficas muy altas (hasta 70°). También es posible usar lentes con superlargas distancias de trabajo (SLWD), permitiendo la medida de superficies de alta relación de aspecto.

Microscopía interferométrica

El padre de la interferometría óptica fue, sin duda, Michelson. Fue galardonado con el Premio Nobel en 1907 por "sus instrumentos ópticos de precisión y por las investigaciones espectroscópicas y metrológicas realizadas con los mismos". Las últimas décadas han sido testigo de grandes avances en la interferometría, lo que implica un futuro prometedor para esta técnica.

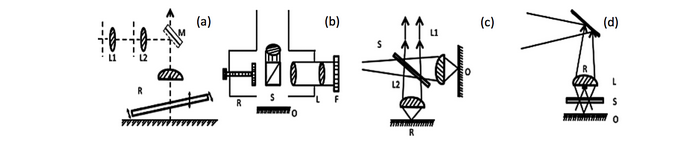

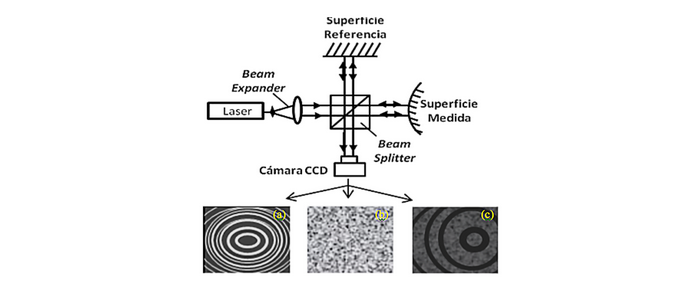

Existen dos tipos principales de interferómetros, esto es, los que miden las variaciones de altura de la superficie debido a los cambios de fase de la luz utilizada y los que miden las pendientes de los cambios de altura de la superficie. Existen versiones comerciales para las configuraciones Fizeau, Michelson, Mirau y Linnik. Los interferómetros Fizeau utilizan una placa paralela muy cerca de la superficie; los Michelsons utilizan superficies de referencia en un brazo diferente; El diseño Linnik utiliza dos objetivos emparejados y el Mirau utiliza un divisor de haz medio y un pequeño punto de reflexión sobre el objetivo. Los cuatro tipos se muestran en la figura 2.

Figura 2. Tipos de interferómetros superficiales: a) Fizeau, b) Michelson, c) Linnik y d) Mirau.

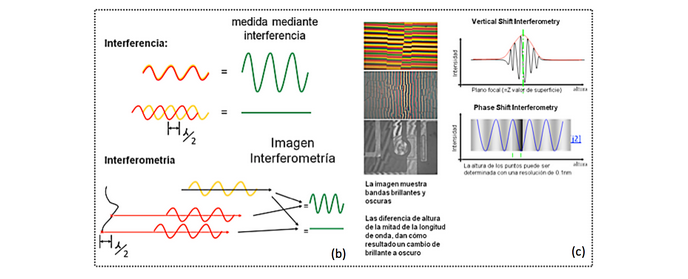

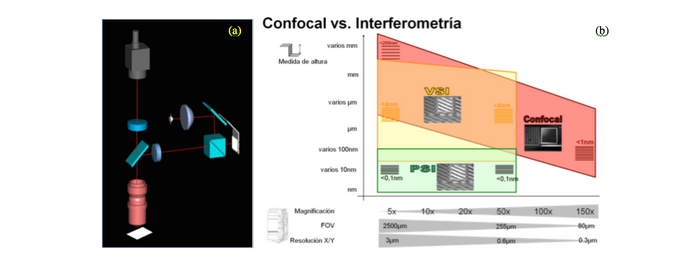

La interferometría óptica de luz blanca (figura 3b) utiliza una fuente de luz de banda ancha que es enfocada sobre una superficie mediante el objetivo de un sistema óptico. Acto seguido, se posiciona el interferómetro justo por debajo o por encima del objetivo que divide la luz en dos partes, una dirigida a la superficie y la otra dirigida a un espejo de referencia liso. Cuando se vuelven a combinar los haces reflejados, se generan franjas de interferencia alrededor del punto de combinación de ambos haces. Este punto coincide con el camino detectado para cada área local de la superficie correspondiente a cada píxel del detector de la cámara. El escaneo vertical de la superficie y la detección de la condición de ruta óptima igual en cada píxel de la cámara dan como resultado una imagen topográfica. La interferometría utiliza la interferencia entre las ondas de luz para hacer mediciones extremadamente precisas. Sus dos modos de trabajo principales son la interferometría de desplazamiento de fase (PSI), la cual permite la medición de la topografía en superficies muy planas con resolución subnanométrica en altura y la interferometría de escaneado vertical (VSI) con luz blanca, la cual se usa para medir la topografía de superficies lisas o superficies moderadamente rugosas (figura 3c) en escalas micro y nanométricas. Cabe destacar que no hay limitación intrínseca en el rango de medición vertical con la técnica de VSI. Sin embargo, ambas técnicas tienen el inconveniente de que no pueden hacer frente fácilmente a la medición de superficies muy inclinadas, superficies que reflejen poco la luz o muestras estructuradas que contienen ateriales con índices de refracción muy diferentes.

Figura 3. (a) Composición de formación de imágenes confocal, (b) Interferometría de composición de imágenes y (c) PSI y la formación de interferencia VSI.

La interferometría presenta algunas limitaciones, como es el caso de las variaciones de intensidad a través de los interferogramas o variaciones en la sensibilidad del fotodetector, las cuales pueden introducir errores espurios o la obtención de datos únicamente en las franjas de interferencia pero no en los espaciados de las mismas. Por último, si las franjas están muy espaciadas entre sí, los datos que se obtienen son más correctos que en el caso de franjas muy próximas entre sí. Existe una opción para superar alguno de estos inconvenientes, el uso de la Phase Shifting Interferometry (PSI).

La fase adquirida por una onda plana es proporcional a la longitud del camino óptico a través del cual viaja, que está dada por nd, donde d es la distancia y n es el índice de refracción. En un interferómetro de Michelson, la longitud de la trayectoria di es modificada mediante el espejo de referencia situado en la dirección de propagación. Moviendo el espejo una distancia di en la dirección más larga de la longitud del camino, tiene lugar un incremento de fase δi= 2k0di, donde el número de onda en el espacio libre, k0 está relacionado con la longitud de onda de la luz por k0= 2π / λ. Cada posición discreta del espejo genera una intensidad interferométrica dada por

Dicha intensidad se genera habitualmente mediante el movimiento del espejo de referencia de forma continua o en pasos de π/2 nanómetros utilizando un dispositivo piezoeléctrico. Aunque estos interferómetros son muy precisos, sobre todo si el espejo de referencia se gira muchas veces y la superficie se vuelve a medir (con el fin de crear un promedio estadístico), todos ellos sufren de una limitación en la medición de pendientes debido a aperturas numéricas finitas y por supuesto, al hecho que la resolución lateral está limitada por el limite de difracción.

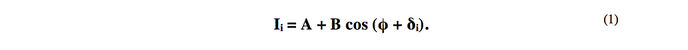

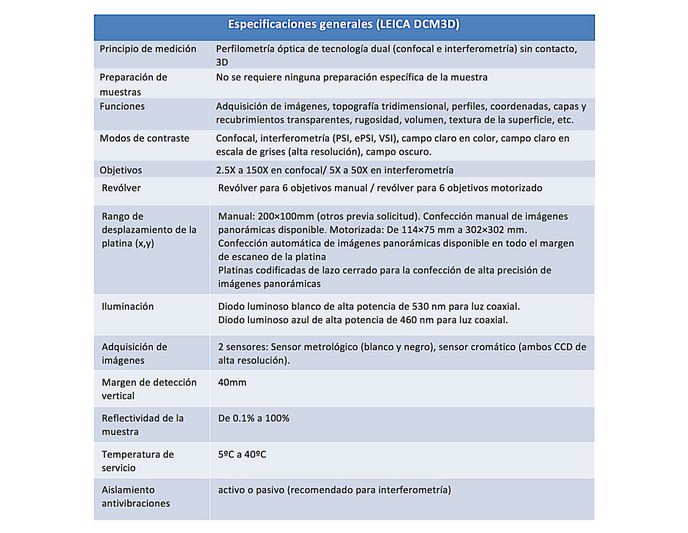

A continuación, se muestran las especificaciones generales de un equipo dual que combina ambas técnicas (LEICA DCM3D© (LEICA MICROSYSTEMS)):

Tabla 2: Especificaciones generales del equipo dual Interferométrico/Confocal DCM3D.

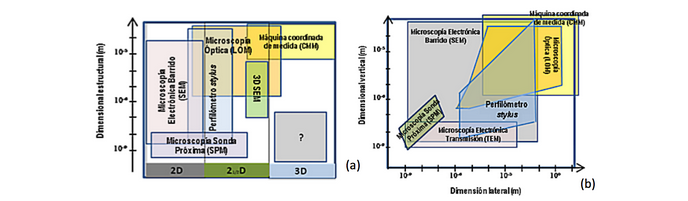

Como hemos podido demostrar, tanto la microscopía confocal como la microscopía interferométrica son métodos que se enmarcan dentro de la micro y la nanometrología, tal y cómo podemos ver en las siguientes figuras (4a y b), dónde ambas microscopías se engloban dentro de las microscopías ópticas:

Figura 4. (a) Clasificación de microscopías en 2D, 2D 1/2 y 3D [34] y (b) Clasificación de microscopías para micro y nanometrología [35].

Ejemplo de un Perfilometro Óptico 3D comercial (Microscopio LEICA DCM3D©)

El sistema comprende una fuente de luz que incluye un diodo emisor de luz, divisores de haz, un CCD (dispositivo de acoplamiento de carga) y una serie de lentes intercambiables (figura 5). Estas lentes intercambiables pueden ser lentes convencionales que pueden utilizarse para obtener imágenes confocales o bien lentes de interferometría específicamente diseñadas. Las lentes están montadas en un revolver giratorio, que permite su fácil intercambio. Por otra parte, el sistema está provisto de una fuente de iluminación de cristal líquido sobre silicio (LCOS), una micropantalla que permite la generación de una secuencia de patrones de iluminación que proporcionan, por medio de la aplicación de algoritmos apropiados, imágenes confocales o permiten la apertura total de todos los píxeles de iluminación para obtener imágenes interferométricas. El sistema se completa con un divisor de haz de polarización asociada con dicha micropantalla.

Por último, el microscopio puede incluir un sistema para llevar a cabo la exploración vertical accionada por motor requerida para la muestra, de manera que todos los puntos de la superficie pasen a través del foco. A su vez, se requiere este análisis para ambos modos interferométricos, el modo PSI y el modo VSI. El equipo se completa con un sistema de posicionamiento para las muestras que permite el control mediante un joystick del movimiento XY en las muestras y el movimiento en el plano perpendicular al eje óptico del perfilómetro mediante el accionado de un motor.

El software del microscopio permite el perfecto posicionamiento de la zona de la muestra a medir dentro del campo de visión mediante el uso de palancas de mando y también permite la medición topográfica automática de perfiles o topografías que se extienden más allá del campo de visión de la lente por medio de la medida sucesiva de imágenes y su posterior reconstrucción en una única imagen (también denominado stitching).

En el modo confocal, sólo uno o un pequeño número de puntos en la superficie de la muestra son iluminados simultáneamente por el patrón de iluminación representado en la micropantalla LCOS y la respuesta axial para cada uno de estos puntos se calcula utilizando el algoritmo apropiado. Para cubrir todos los puntos de la superficie a medir, una serie de patrones de iluminación deben estar proyectados sobre esa superficie para obtener el valor de la respuesta axial para todos los puntos que coinciden con el campo de visión. De esta manera, se obtiene la imagen confocal para una posición vertical específica, donde el valor correspondiente de la respuesta axial para cada punto será mayor cuanto más cerca esté de la posición del foco. Por lo tanto, las imágenes confocal proporcionan un contraste muy alto, ya que la luz es sólo percibida en las zonas cercanas a la detección, mientras que las zonas a una distancia mayor al foco aparecen oscuras. Por último, la medición de la topografía completa requiere de una secuencia de imágenes de superficie confocales en diferentes planos de la muestra situados a diferentes alturas y su posterior reconstrucción tridimensional.

En contraste con el modo confocal, el modo interferométrico ilumina a la vez, por medio de una micropantalla, toda la superficie a analizar. En otras palabras, no se proyectan patrones de iluminación, sino que toda la superficie se ilumina para obtener imágenes interferométricas para cada plano de análisis (figura 6). El haz emitido pasa a través de un divisor, el cual envía toda la luz a la superficie de la muestra y la imagen de la superficie se proyecta sobre el dispositivo CCD. La serie de imágenes resultantes de la exploración vertical de la muestra proporcionan, por medio del algoritmo apropiado, el análisis topográfico de la superficie de estudio. La obtención de los patrones de franjas de interferencia se desarrolla de la siguiente manera: un rayo de luz pasa a través de un divisor de haz, una parte del haz se envía a la superficie de la muestra y la otra parte se envía a un espejo de referencia. La luz reflejada desde estas superficies se recombina y forma el patrón. Las configuraciones ópticas más habituales que nos solemos encontrar son el interferómetro Michelson, el interferómetro Mach-Zehnder y el interferómetro de Twyman-Green. En interferometría, la técnica PSI se puede usar para medir superficies continuas y muy suaves, con repetitividad vertical subnanométrica, independientemente de la lente interferométrica utilizada, es decir, para todos los valores de apertura numérica. Esto permite llevar a cabo mediciones de la forma y la textura, incluso a escalas inferiores a 0,1nm. Sin embargo, tiene el inconveniente de tener un rango de medida vertical extremadamente limitado (<100nm). Del mismo modo, la técnica VSI puede ser usada para medir tanto superficies pulidas como superficies rugosas, con repetitividad vertical nanométrica para todos los valores de apertura numérica. Además, con la técnica VSI, el rango de medición vertical es intrínsecamente ilimitado y se pueden usar altas velocidades de exploración (hasta 100 μm/s).

Figura 5. (a) Esquema dual (confocal e interferométrico) del camino óptico para ambas microscopias y (b) comparación de ambas tecnologías.

Figura 6. El interferómetro de Michelson y sus distribuciones de intensidad detectadas (a) lnterferograma de una superficie esférica óptica lisa (b) lnterferograma de una superficie rugosa (motas) (c) Diferencia entre los dos interferogramas correspondientes a una superficie esférica dura, determinada a dos longitudes de onda.

Conceptos básicos

La dimensión del punto de enfoque

La dimensión del punto de enfoque es un factor importante, ya que determina la resolución espacial, es decir, las longitudes de onda más pequeñas que pueden ser determinadas en el perfil. El punto más pequeño que se puede obtener es el llamado punto de difracción limitada, el tamaño del cual se determina por difracción.

La respuesta de profundidad

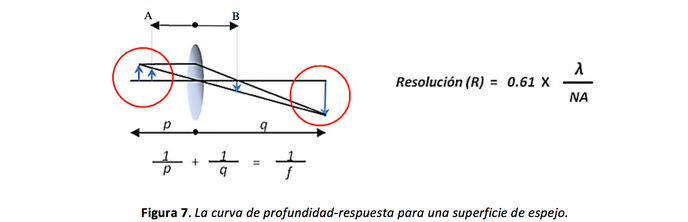

En un microscopio óptico con detección de punto, los detalles de la imagen del microscopio están exactamente en el plano focal. Por lo tanto, si una muestra se escanea verticalmente a través del plano focal, el fotodetector recibe la máxima cantidad de luz cuando la superficieestá en foco. Si la superficie está por debajo o por encima del foco, la intensidad de la luz se ve reducida gradualmente a medida que nos alejamos del mismo. Esta curva de profundidad de respuesta es útil para el seccionamiento óptico de muestras transparentes y también para la caracterización de la superficie utilizando el método de intensidad. La respuesta de profundidad depende del tipo de superficie y del objetivo utilizado. Para la determinación de la respuesta de profundidad, el microscopio debe estar inicialmente alineado y debemos llevar la superficie del objeto al plano focal.

La resolución

Es la distancia (dz) entre puntos de potencia mitad (A y B) de la respuesta del detector (figura 7). Para un tipo de reflexión OMSC dz es dada por, donde θ es el ángulo medio del cono del objetivo e igual a su apertura numérica. La resolución lateral se determina multiplicando el tamaño de la difracción limitada por el punto de enfoque (2).

Figura 7. La curva de profundidad-respuesta para una superficie de espejo.

La resolución de un sistema de microscopía tradicional está dada por el conocido criterio Rayleigh (2), dónde CD es la dimensión crítica o la dimensión lineal más pequeño resuelta, λ es la longitud de onda óptica y NA es la apertura numérica del sistema óptico.

El objetivo y la selección del objetivo

La intensidad de la luz captada disminuye proporcionalmente al cuadrado de la magnificación. La intensidad de la luz aumenta proporcionalmente con el cuadrado de la apertura numérica. Por lo tanto, a fin de contar con una intensidad de luz adecuada, es mejor usar baja magnificación u objetivos de alta NA.

Muchos parámetros influyen en los resultados de medición obtenidos, tales como la naturaleza del sensor, el sistema óptico, la iluminación, el objeto medido y el sistema mecánico utilizado.

Pendiente máxima medible

La pendiente máxima medible de la superficie se define como el ángulo en el que la luz reflejada escapa al objetivo del microscopio y no es recogida por el mismo.

Conceptos prácticos

Componentes de la topografía de la superficie

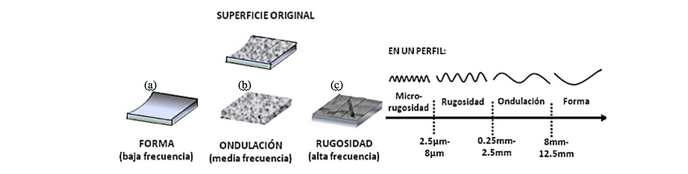

Hay diferentes componentes en la topografía de la superficie, generados por ejemplo por procesos de mecanizado comunes. Así, la rugosidad superficial tiene dos atributos principales: (1) las alturas de rugosidad (o profundidad) y (2) las dimensiones laterales. La figura 8 muestra tres tipos de características de la superficie: (a) películas delgadas, (b) las marcas de pulido, estructura de grano y los rasguños y (c) la ondulación o piel de naranja.

Figura 8. Dimensión de diversos tipos de características de la superficie: Forma, ondulación y rugosidad. Curva de profundidad-respuesta para una superficie de espejo.

La estructura de la superficie se puede dividir en tres grupos, de acuerdo con las dimensiones laterales. (1) Microrrugosidad de superficie (a menudo llamada rugosidad), considerada hasta aproximadamente un milímetro de profundidad, incluyendo películas delgadas, marcas de pulido y estructura de grano; (2) ondulación superficial, o frecuencia de rugosidad, con longitudes que van desde unos pocos milímetros a un centímetro, incluyendo superficies químicamente pulidas como obleas de silicio y presentando ondulaciones que comúnmente se llaman piel de naranja; (3) la forma general de la superficie, a menudo llamada figura óptica (obtenida a partir de una superficie perfecta de la forma deseada) o forma de la industria del mecanizado. Comprende longitudes desde el rango de centímetros hasta el tamaño total de la pieza.

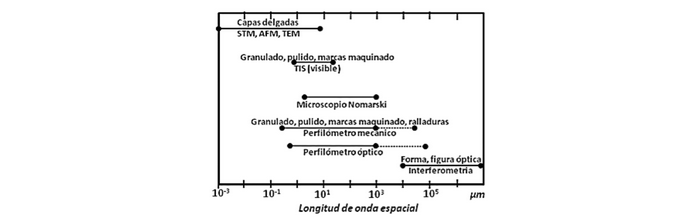

Aunque los valores de rugosidad pueden ser medidos por una gran variedad de técnicas (figura 9), lo que debemos conocer son las mediciones hechas con diferentes instrumentos donde la superficie de rangos de longitud de onda espaciales pueden ser diferentes. Por ejemplo, la microscopía de sonda próxima (SPM), la cual se suele usar principalmente para analizar rugosidades de la superficie en una escala atómica o subnanométrica, aporta una mayor resolución que la de los microscopios ópticos. Por lo tanto, estos microscopios SPM son los que tienen mejor resolución lateral y puede medir alturas superficiales en el régimen de la ondulación.

Figura 9. (a) Técnicas de medición de la rugosidad de la superficie en varias regiones de longitud de onda espaciales (adaptado de [45]).

Los datos de la superficie se pueden analizar para estudiar la importancia de la textura de la muestra en relación con el rendimiento de la misma. Pero la pregunta es ¿qué características de la textura son importantes? Algunas características que aparecen como rugosidad en una superficie pueden constituir ondulación en otra. Por otra parte, la medición de la superficie también está limitada por la resolución del instrumento utilizado; así por ejemplo, si usamos un perfilómetro de contacto (stylus), la topografía de la superficie obtenida puede verse modificada a causa de la dimensión finita de la punta de la aguja utilizada en el instrumento.

La rugosidad medida se puede expresar con más de 100 parámetros, tal y como veremos en el punto 3.4, lo que implica que sea muy importante el correcto conocimiento del significado de los mismos para la adecuada optimización de resultados en el cálculo de la rugosidad de una superficie. Así por ejemplo, si queremos obtener la rugosidad de una imagen tridimensional, Rq se calcula mediante la inclusión de todas las alturas de la superficie del plano de referencia, obteniéndose Sq. Para una superficie isotrópica, o superficie gaussiana, se puede demostrar que los valores obtenidos para Rq en un perfil de dos dimensiones son los mismos que los obtenidos en un perfil tridimensional. Las unidades típicas calculadas varían entre los angstroms o nanómetros para las superficies más lisas y los micrómetros para superficies rugosas o para dimensiones laterales, también llamadas longitudes de onda espaciales de superficie.

Efecto del tamaño de escaneado

Es común observar que los parámetros de rugosidad de las superficies cambian con el tamaño de exploración. Esto se debe a que a mayor tamaño de escaneo, la longitud de onda de las imágenes obtenidas también se incrementa.

Selección del tamaño de escaneado

Cómo hemos dicho anteriormente, la selección del tamaño de escaneado y el intervalo de muestreo puede cambiar la rugosidad de la superficie. La pregunta es: ¿cuál es el tamaño de escaneado y el intervalo de muestreo adecuado? En la práctica, el tamaño de escaneado debe estar relacionado con el ancho de banda cubierto por la anchura del contacto físico nominal del instrumento utilizado. Así, si la superficie contiene un amplio ancho de banda con longitudes de onda iguales o superiores a la anchura de contacto, el tamaño de escaneado debe elegirse como la anchura de contacto. Sin embargo, si la superficie contiene un ancho de banda con longitudes de onda más pequeñas que la anchura de contacto, el tamaño de escaneado se puede ajustar al límite de la longitud de onda utilizada.

La selección del objetivo

La selección del objetivo también puede influir en el cálculo de la rugosidad de una superficie, por ejemplo, si usamos un objetivo de baja apertura numérica, al aumentar el tamaño del punto que determina la resolución espacial, variaremos la rugosidad. Por otra parte, la profundidad de la curva de respuesta nos puede dar información acerca de la rugosidad de la superficie, ya que esta curva se amplía a medida que aumenta la rugosidad de la superficie. La altura a media anchura de la curva puede ser correlacionada con el valor de una curva más ancha o menos ancha y se puede correlacionar con una rugosidad más alta o más baja.

Textura superficial

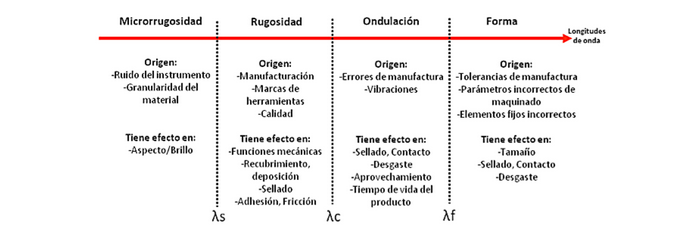

La textura puede ser definida como un conjunto de determinados patrones existentes en las superficies físicas, perceptibles al ojo humano y que aportan gran cantidad de información sobre la naturaleza de la superficie, tales como la microrrugosidad, la rugosidad, la ondulación o la forma (figura 10).

Figura 10. Componentes de la textura superficial. Cada componente tiene un origen y un efecto diferente en su interacción con la superficie.

La textura de una superficie afecta a la funcionalidad de muchos tipos de productos industriales que van desde carreteras y piezas mecánicas a semiconductores y materiales utilizados en óptica. Con el fin de caracterizar la textura superficial, se han desarrollado una amplia gama de métodos experimentales. En el 2002, la Organización Internacional de Normas (ISO), en el Comité Técnico 213, que trata de la verificación dimensional del producto y especificaciones geométricas, creó el grupo de trabajo (GT) 16 para discutir la normalización de la medición de textura en 3D (ISO 25178-6, 2010), como también la revisión de las normas existentes sobre medición tradicional de rugosidad en 2D (ISO 4287, 1997).

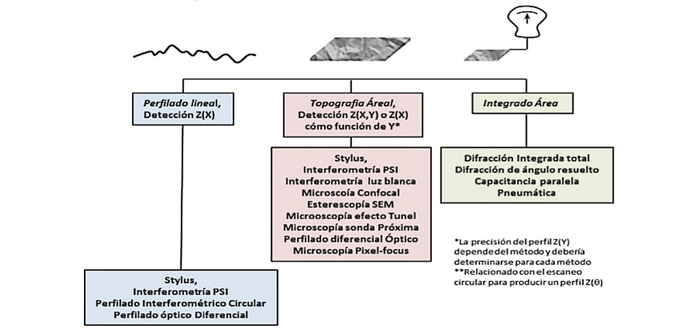

El grupo de Trabajo 16 está desarrollando diversas normas, que abarcan la definición de términos y parámetros, los métodos de calibración, los formatos de archivo y las características de los instrumentos. En este grupo de trabajo, hay un equipo trabajando en el desarrollo de normas para los métodos ópticos de medida de la textura superficial. En una de estas futuras normas en desarrollo, los métodos de medición del acabado superficial se clasifican en tres tipos: los perfiles de la línea, la topografía superficial y el área de integración, tal y como se muestra en la figura 11.

ISO 25178:2010 (draft): Geometrical product specification (GPS)—Surface texture: Areal

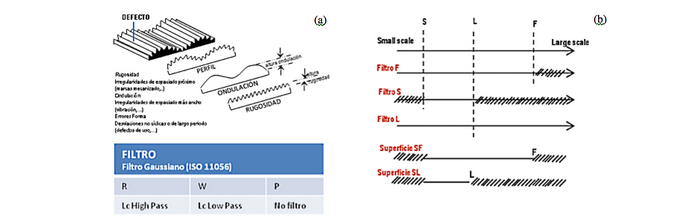

Es la evolución 3D de normas anteriores, como por ejemplo la norma ISO 4287: 1997, Geometrical Product Specifications (GPS) – Surface texture: Profile method, donde se describe la medida de textura superficial 2D. Es el primer estándar internacional que tiene en cuenta las especificaciones y medidas de textura superficial tridimensional, incorporando a las normativas ya existentes un amplio rango de sistemas de medida sin contacto. Parte de un grupo matemáticamente consistente de definiciones y conceptos sin tener en cuenta los estándares previos e introduce nuevo vocabulario para especificar las características de una superficie, nuevos conceptos, parámetros de medida y filtros. Por lo tanto, y tal cómo podemos observar en la figura 11, implica un cambio en los conceptos de análisis superficial a través de la descomposición en frecuencias espaciales (W→ Ondulación→ Bajas frecuencias / R→ Rugosidad→ Altas frecuencias) de la frecuencia de corte (ISO 4287) respecto al contenido de información dependiente del nesting index (índice de anidación) (ISO 25178). Así, por lo tanto, usando filtros lineales, ambos conceptos son equivalentes.

Figura 11: Cambio en los conceptos de análisis superficial de la norma ISO 25178 (b) respecto a la norma ISO 4287 (a). Filtro S: filtro de eliminación de los elementos de escala más pequeña de la superficie (o de la longitud de onda más corta para un filtro lineal); filtro L: filtro de eliminación de los elementos en la escala más grande de la superficie (o de la longitud de onda más larga para un filtro lineal); operador F: Operador de supresión de forma nominal; Superficie primaria: la superficie obtenida después de utilizar el filtro S; superficie SF: superficie obtenida tras la aplicación de un operador F a la superficie primaria; Superficie SL: superficie obtenida después de aplicar un filtro L a la superficie SF; índice de anidación: índice correspondiente a la longitud de onda de corte de un filtro lineal o a la escala del elemento de estructuración de un filtro morfológico.

En resumen, con el desarrollo de la nueva ISO 25178, podemos clasificar todos los conceptos de rugosidad desde 1D a 3D pasando por 2D. Esta información se puede complementar junto a los métodos de medición de la textura superficial en 1D, 2D y 3D, tal y cómo podemos ver en la figura 12.

Figura 12: Clasificación de métodos de medición de la textura superficial [54, 55]. Hay que tener en cuenta que el término "Topografía superficial" en sí mismo está siendo objeto de examen por el grupo de trabajo de la ISO, por lo que esta tabla se encuentra todavía bajo revisión.

Existen un gran número de métodos ópticos para la medida del perfil y la topografía superficial. Casi todos ellos pueden proporcionar una resolución espacial próxima al límite de difracción, tal y cómo hemos visto previamente. Hocken et al. ha realizado una revisión profunda de estos métodos ópticos. Estas técnicas tienen la ventaja de ser de no contacto y, por tanto, no destructivas. Además, son muy sensibles a un gran número de características de la superficie, tales como las constantes ópticas, los valles de la superficie que puede causar dispersión múltiple o zonas superficiales más finas que pueden causar difracción.

Rugosidad

La rugosidad consiste en pequeñas irregularidades presentes en la superficie, las cuales caracterizan el acabado o textura de la misma, que puede ser definida como un conjunto de patrones existentes en una superficie. De esta manera, para que se pueda definir el concepto que involucra la superficie rugosa, es importante comprender sus principales parámetros. Las irregularidades de la superficie comprenden dos grupos de errores, los macro-geométricos y los micro-geométricos. Los errores macro-geométricos son errores de forma verificables por medio de instrumentos convencionales de medición, como micrómetros, relojes comparadores y proyectores de perfil. Entre esos errores se incluyen divergencias de ondulaciones, ovalización, rectilinidad, planicidad, circularidad, etc. El otro grupo de errores corresponde a los errores micro-geométricos, que son los errores conocidos como rugosidad.

Existen una serie de métodos para la medición de la rugosidad, los cuales pueden ser separados en dos grupos: de contacto y de no contacto, siendo los últimos desarrollados a partir de la evolución tecnológica de las técnicas de contacto. En Vorburger et al se muestra una comparación entre los métodos de contacto (más tradicionales) y los métodos de no-contacto. Como ejemplo de los métodos de no contacto pueden ser citados los métodos ópticos presentados en (Hocken, et al, 2005) y la medición por interferometría presentada en.

La evaluación de la rugosidad de superficies está siendo objeto de estudio en diversas áreas del conocimiento. En el área de la ingeniería, los campos de mayor interés se refieren a procesos de manufactura y tribología. Adicionalmente, el análisis de rugosidad se constituye como un área de investigación importante con aplicaciones en bibliotecas digitales, bancos de datos multimedia, imágenes médicas, robótica, detección remota y control de la calidad, entre otras . Por ejemplo, la textura puede ser definida como un “patrón estadístico local de texturas primitivas en el dominio de observación de interés”, siendo frecuentemente usada como un descriptor regional de imágenes. La extracción de características de textura se basa en modelos matemáticos que pueden involucrar matrices de coocurrencia de nivel-gris, funciones de auto-correlación, campos aleatorios de máxima entropía, filtros de Gabor y Wavelets entre otros.

Por último, remarcar que las desviaciones de acabado superficial influyen en aspectos tales como: Lubricación: superficies de pistones, rodamientos,...; Desgaste: guías, apoyos,…; Estanqueidad: piezas de depósitos de alta presión; Comportamiento a fatiga: ejes, acoplamientos,...;Aspecto estético: superficies de moldes y matrices; y otros: brillo, adherencia, corrosión, etc.

Cálculo de rugosidad

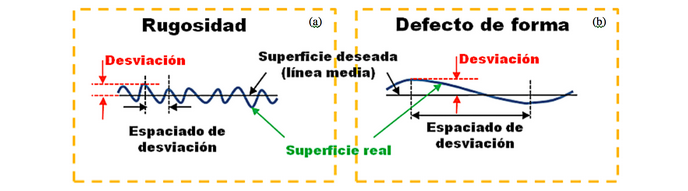

Para poder evaluar el acabado superficial de una pieza, es necesario distinguir entre rugosidad y defecto de forma (figura 13):

Figura 13: Distinción entre rugosidad (a) y defecto de forma (b).

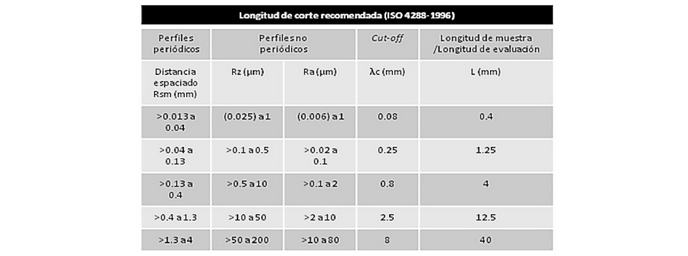

Los picos y valles de una superficie aparecen, por lo general, de forma aleatoria. Es necesario utilizar parámetros estadísticos para cuantificar la rugosidad, estando estos normalizados(ISO 4288:1996, ASME B46.1-2002). Así, es habitual utilizar más de un parámetro para definirla. Para medir la rugosidad se realizan los siguientes pasos: a) Medir un perfil completo con una longitud de evaluación normalizada ln> lc (generalmente, 5·lc), donde ln es la longitud de evaluación y lc es la longitud de corte. b) Filtrar la señal para eliminar la ondulación y c) establecer la línea media, que es la línea que separa áreas iguales en los picos y en los valles (figura 14).

Figura 14: Establecimiento de la línea media para poder realizar el cálculo de la rugosidad.

Filtrado de la superficie:

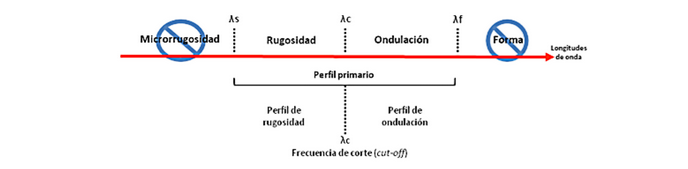

Mediante la aplicación de un filtro con una longitud de onda de corte (frecuencia de corte), podemos dividir los diferentes componentes de la textura de una superficie. Si tenemos el perfil de una superficie (alturas vs longitud), el perfil puede ser transformado en dominio de frecuencia mediante la transformada de Fourier. A continuación, se puede aplicar un filtro a una cierta frecuencia (fc: frecuencia de corte = 1/λc), donde λc es la longitud de onda de corte, para así poder dividir entre las frecuencias bajas (ondulación) y las altas (rugosidad) (figura 15).

Figura 15: (a) Aplicación de un filtrado a la superficie y (b) frecuencia de corte a utilizar.

La nueva ISO 16610 define diferentes filtros. Los filtros se aplican tanto en 2D (Perfil) cómo en 3D (Área). Algunos ejemplos son: filtro Gaussiano, filtro Gaussiano robusto, filtro Spline, filtro Spline robusto, filtro Spline ondículo. El filtro Gaussiano es el más utilizado.

Las normas ISO (ISO 4288, ISO 11565) dan una guía para elegir el valor de corte adecuado conforme con el material, el trabajo y el estado final de la pieza. En la figura 14 tenemos un ejemplo de la rugosidad 2D (Perfil). En primer lugar es necesario tener una estimación del valor de rugosidad, normalmente en términos de Ra, Rz o Rsm (definidos en punto 3.3.1). A continuación, medimos un perfil de evaluación de la longitud L y utilizamos el correspondiente corte para filtrarlo. Por último, se comprueba si los resultados son los esperados según la tabla.

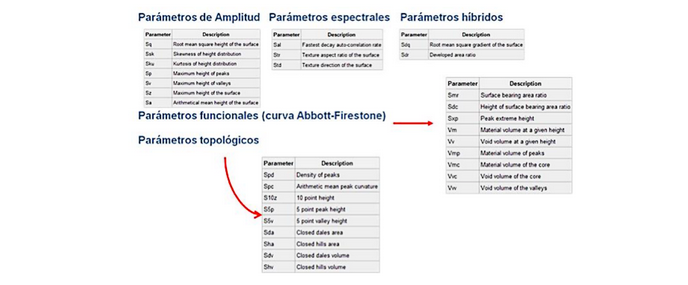

En la nueva norma ISO 25178, todos los parámetros empiezan con la letra mayúscula S o V, a diferencia de los anteriores parámetros como Pa, Ra, Wa. Los parámetros de amplitud 3D son generalmente una extensión superficial de los ya existentes en 2D. Los parámetros espectrales nos dan información sobre la isotropía de la muestra, los componentes espectrales de mayor importancia y la dirección de su textura. Los parámetros funcionales, propuestos por la industria de automoción alemana, nos permiten correlacionar resultados numéricos con la funcionalidad de las piezas analizadas (desgaste / fricción / rozamiento). Los parámetros S son una extensión de los parámetros R ya existentes y un paso intermedio a los parámetros V. Los parámetros topológicos segmentan la superficie en elementos constituyentes de la textura y permiten cuantificar las características principales de estos elementos tratados en conjunto.

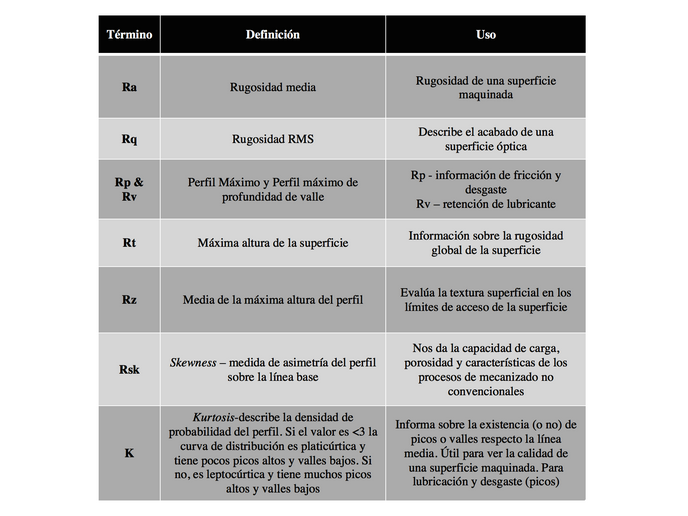

Principales parámetros de rugosidad

Existen más de 90 parámetros que pueden ser utilizados para la evaluación de la rugosidad tanto 2D cómo 3D. En esta sección, únicamente daremos una pequeña pincelada de los parámetros más comúnmente utilizados.

Parámetros de rugosidad 2D

Figura 16: (a) Parámetros de rugosidad 2D más comúnmente utilizados.

Parámetros de rugosidad 3D

Figura 17: Parámetros 3D de la norma ISO 25178:2010.

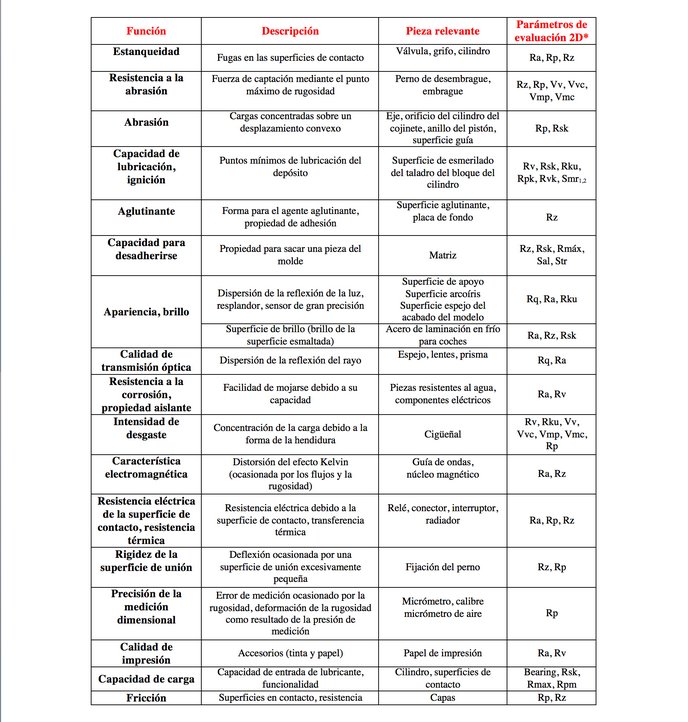

Existen un sinnúmero de aplicaciones (tabla 3) donde el correcto conocimiento de la topografía de la superficie es clave para la correcta determinación de un objeto y por lo tanto de su forma microscópica. Este análisis es básico, por ejemplo, en un proceso de control de calidad.

La medición de la rugosidad en la superficie de un material es vital para ciertos procesos metalmecánicos, en la medida que permite, durante el proceso de producción, controlar factores como el grado de fricción, desgaste, resistencia a la fatiga y lubricación de las piezas, con el objetivo de que brinden el máximo rendimiento en la aplicación industrial para la cual estén diseñadas. A modo de ejemplo, la fricción aumenta con la rugosidad media (Ra), siendo su caracterización importante en aplicaciones tales como forros de freno de automóviles, superficies del suelo y neumáticos. Por lo que se refiere a la lubricación, se han estudiado superficies de deslizamiento, superficies compatibles y la fatiga en rodamiento de rodillos. Por otra parte, existe una correlación entre la rugosidad de las superficies de deslizamiento y su ritmo de desgaste. Tales correlaciones se han utilizado para predecir el tiempo de fallo en superficies de contacto. Los estudios de rugosidad en el campo de la odontología están muy bien documentados, por ejemplo en implantes de Ti, en la influencia de la rugosidad en el crecimiento celular o en el efecto de un ácido en la topografía del diente. La rugosidad también desempeña un papel crítico en la resistencia de contacto. Así, la conducción térmica o eléctrica entre dos superficies en contacto sólo se produce a través de determinadas regiones. En el caso de la conducción térmica, las líneas de flujo de calor aumentan en las zonas de contacto, lo que resulta en una distorsión de las líneas isotérmicas. La resistencia térmica de contacto es un problema importante en las aplicaciones espaciales, tales como satélites, donde el calor generado por los dispositivos electrónicos sólo puede ser expulsado por conducción. La rugosidad superficial es también un tema de interés en la dinámica de fluidos. La rugosidad de la superficie interior de tuberías afecta a los parámetros de flujo, tales como el número de Reynolds, que se utiliza para evaluar el régimen de flujo (es decir, laminar o turbulento). Por ejemplo, el rendimiento de los buques se ve afectado por la rugosidad en forma de fricción en el revestimiento, lo que puede generar el 80-90% de la resistencia al flujo total. Además, el consumo de energía puede aumentar hasta en un 40% durante la vida de servicio de un buque, debido al aumento de la rugosidad causada por craqueo de pintura, corrosión y contaminación del casco. Los ejemplos mencionados anteriormente son sólo algunas de las aplicaciones en las que la rugosidad de la superficie tiene que ser considerada cuidadosamente. Sin embargo, la influencia de la rugosidad se extiende a otros campos de la ingeniería, tales como el control de ruido y vibraciones, la tolerancia dimensional, los procesos abrasivos, la bioingeniería y la geomorfometría.

La rugosidad a nivel nanométrico puede cambiar drásticamente las propiedades superficiales de un material, como pueden ser su reflectividad, reactividad, conductividad, capacidad de absorción, hidrofobicidad, respuesta fotoluminiscente, etc. La modificación de la superficie para tales efectos ha cobrado últimamente un gran auge en el entorno de la nanotecnología, aunque la medida de la nanorugosidad es aún un tema con muchas facetas en desarrollo y su cuantificación puede involucrar conceptos tan complejos como la teoría de fractales.

Tabla 3: Aplicaciones de los parámetros de rugosidad en diferentes procesos industriales.

MATERIAL EXTRAIDO DE Técnicas Microscópicas de Caracterización (Universitat de Barcelona)

Microscopía Óptica Avanzada (MOA)

Westphal, V., and Hell, S. W., Nanoscale resolution in the focal plane of an optical microscope, Phys. Rev. Lett. 94, 143903, 2005

Lucosz, W., Optical systems with resolving powers exceeding the classical limit, J. Opt. Soc. Am. 57, 1967, pp.932-941,

Sherrington, I., and Smith. E.H., Modern measurement techniques in surface metrology: part II—optical instruments. Wear 125, 1988, pp. 289–308

Webb, R., Confocal optical microscopy, Rpts. Prog. Phys. 59, 1996, 427-471.

Wyant, J.C., Optical profilers for surface roughness, Proc. SPIE, 525, 1985, 174-180

www.olympus-ims.com/en/knowledge/metrology/roughness/2d_parameter/ (Accesible en 30/05/2016)

http://zeus.plmsc.psu.edu/~manias/MatSc597/roughness/definitions.html (Accesible en 30/05/2016)

Saurí, J., Suñé-Negre, J.M., Díaz-Marcos, J., Vilana, J., Millán, D., Ticó, J.R., Miñarro, M., Pérez-Lozanoa, P., García-Montoya, E., Relationships between surface free energy, surface texture parameters and controlled drug release in hydrophilic matrices, International Journal of Pharmaceutics, 478, January 2015, pp.328-340

Diaz-Marcos, Jordi, Vilana Balastegui, Joan, Espías Gómez, Angel F., Sánchez Soler, Luis Alberto, Parahy, Frédéric, The Effects of Peri-implantitis Decontamination Treatments on the Surface Roughness and Chemistry of a Titanium Alloy Used for Dental Implants: Implications for Bone Reintegration, Leica Science Lab, 2014