HISTORIA DE LA NEUMATICA

El término Neumática procede del griego pneuma que significa soplo o aliento. Las primeras aplicaciones de neumática se remontan al año 2.500 a.C. mediante la utilización de muelles de soplado. Posteriormente fue utilizada en la construcción de órganos musicales, en la minería y en siderurgia. Hace más de 20 siglos, un griego, Ctesibios, construyó un cañón neumático que, rearmado manualmente comprimía aire en los cilindros.

Al efectuar el disparo, la expansión restituía la energía almacenada, aumentando de esta forma el alcance de este.

El descubrimiento consciente del aire como medio – materia terrestre – se remonta a muchos siglos, al igual que un trabajo relativamente consciente con dicho medio. Recién en la segunda mitad del siglo XIX es que el aire comprimido adquiere importancia industrial. Sin embargo, Da Vinci, lo utilizó en diversos inventos.

En el Viejo Testamento, fueron encontradas referencias del uso del aire comprimido: en la fundición de plata, hierro, plomo y estaño. La historia demuestra que hace más de 2000 años, los técnicos construían máquinas neumáticas, produciendo energía neumática por medio de un pistón. Como instrumento de trabajo utilizaban un cilindro de madera dotado de un émbolo.

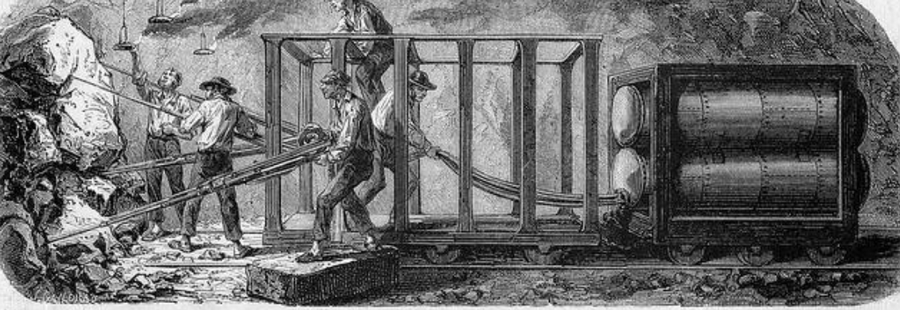

Durante la construcción del túnel de Mont-Cenis, en 1857, se utilizó una perforadora de aire comprimido que permitía alcanzar una velocidad de avance de dos metros diarios frente a los sesenta centímetros que se obtenían con los medios tradicionales. En 1880 se inventó el primer martillo neumático.

La incorporación de la neumática en mecanismos y la automatización comienza a mediados del siglo XX.

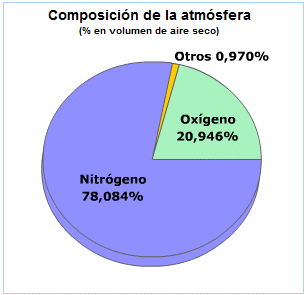

El aire es un gas-líquido, con una proporción de aproximadamente el 78 % de N2; el 21 % de O2 y otros gases, en menor proporción, como son el vapor de agua, el dióxido de carbono, algunos gases nobles, etc.

El aire se comprime cuando se le aplica una fuerza, mantiene esta compresión y devuelve la energía almacenada cuando se expande según la ley de los gases ideales.

El control neumático consta de elementos de señal:

Sensores: son dispositivos que convierten una magnitud física (como temperatura, presión, nivel, etc.) en una señal neumática que puede ser procesada por otros elementos.

Válvulas: son elementos que controlan el paso, la dirección, la presión o el caudal del aire comprimido.

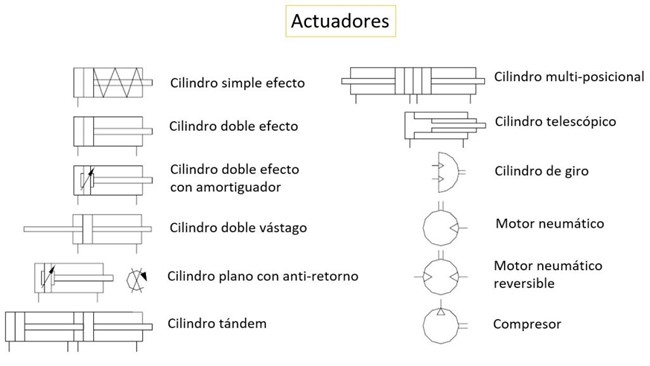

Actuadores: son elementos que transforman la energía neumática en trabajo mecánico.

Los sistemas neumáticos constan de las siguientes señales:

Elementos de información: son aquellos que introducen o detectan cambios en la presión de aire en una tubería que son proporcionales a los cambios en la variable de procesos. Por ejemplo, sensores, válvulas y actuadores.

Elementos de trabajo: son aquellos que transforman la energía neumática en trabajo mecánico. Por ejemplo, cilindros, motores y bombas.

Elementos artísticos: son aquellos que crean efectos visuales o sonoros con el fluido a presión. Por ejemplo, fuentes, cañones de agua y silbatos. Actualmente, además de los controles manuales para el funcionamiento de estos elementos, también se utilizan para el control de procedimientos servoneumáticos, electroneumáticos y automáticos, que realizan íntegramente el procesamiento de la información y la amplificación de la señal. Los importantes avances en neumática e hidráulica también han conducido a mayores avances en los métodos de amplificación y procesamiento de señales.

En ocasiones los mandos se realizan manualmente, y en ocasiones por diversos motivos, sobre todo cuando la distancia es importante y no existen condiciones desfavorables, es necesario recurrir a la electricidad (automatización).

Las válvulas suelen tener las siguientes tareas:

- Iniciar, detener o regular el flujo de líquidos o gases mediante una pieza móvil que abre, cierra u obstruye uno o más orificios o conductos.

- Controlar el paso, la dirección, la presión o el caudal del fluido que circula por una tubería.

- ransformar la energía neumática en trabajo mecánico mediante actuadores lineales o rotativos.

- Crear efectos visuales o sonoros con el fluido a presión mediante elementos artísticos.

Una válvula es un elemento que controla o regula el arranque, parada, dirección, presión o caudal del fluido entregado por un compresor o almacenado en un tanque.

Esta es la definición de la norma DIN/ISO 1219 según las recomendaciones del CETOP (Comité Européen des Transmissions Oléohydrauliques et Pneumatiques).

Según su función, las válvulas se dividen en cinco grupos.

Válvulas de vías o distribuidoras:

son aquellas que controlan el paso, la dirección y el sentido del flujo de aire comprimido.

Válvulas de bloqueo o aislamiento:

son aquellas que permiten interrumpir el flujo de aire comprimido en una tubería.

Válvulas de regulación:

son aquellas que permiten ajustar la presión o el caudal del aire comprimido en una tubería.

Válvulas de seguridad o alivio: son aquellas que protegen el sistema neumático de sobrepresiones que puedan dañar los componentes o causar accidentes.

Válvulas especiales:

son aquellas que tienen funciones específicas que no se incluyen en los grupos anteriores.

La lógica neumática y la realización de acciones neumáticamente tiene ventajas y desventajas frente a otros métodos (hidráulicos, eléctricos, electrónicos).

Los criterios a considerar al elegir son:

La simplicidad:

la neumática es una tecnología relativamente sencilla de instalar, operar y mantener, ya que utiliza el aire comprimido como medio de transmisión de energía y requiere pocos componentes.

La seguridad:

la neumática ofrece un alto grado de seguridad, ya que el aire comprimido no es inflamable ni explosivo, y en caso de fuga no contamina el ambiente.

La rapidez:

la neumática permite obtener movimientos rápidos y precisos, ya que el aire comprimido tiene una baja inercia y una alta velocidad de propagación.

La economía:

la neumática tiene un bajo costo inicial y operativo, ya que los componentes son baratos y duraderos, y el consumo de energía es bajo

Sin embargo, la neumática también tiene algunas limitaciones que hay que tener en cuenta, como, por ejemplo:

La eficiencia:

la neumática tiene una baja eficiencia energética, ya que se pierde mucha energía en forma de calor al comprimir y expandir el aire.

El control:

la neumática tiene una baja capacidad de control, ya que el aire comprimido es difícil de medir y regular.

El ruido:

la neumática genera un alto nivel de ruido, ya que el aire comprimido produce un sonido intenso al salir por las válvulas o los escapes.

Por otro lado, hay que tener en cuenta algunas peculiaridades de la neumática.

Estos circuitos se pueden clasificar en cuatro tipos de subsistemas neumáticos:

Sistema manual:

es aquel que utiliza elementos de mando accionados por la mano del operario, como pulsadores, palancas o pedales.

Sistema semiautomático:

es aquel que utiliza elementos de mando accionados por el propio sistema neumático, como finales de carrera, válvulas piloto o válvulas lógicas.

Sistema automático:

es aquel que utiliza elementos de mando accionados por señales eléctricas, como relés, temporizadores o contadores.

Sistema lógico:

es aquel que utiliza elementos de mando que realizan operaciones lógicas con las señales neumáticas, como válvulas AND, OR o NOT.

Los compresores: generadores de aire comprimido.

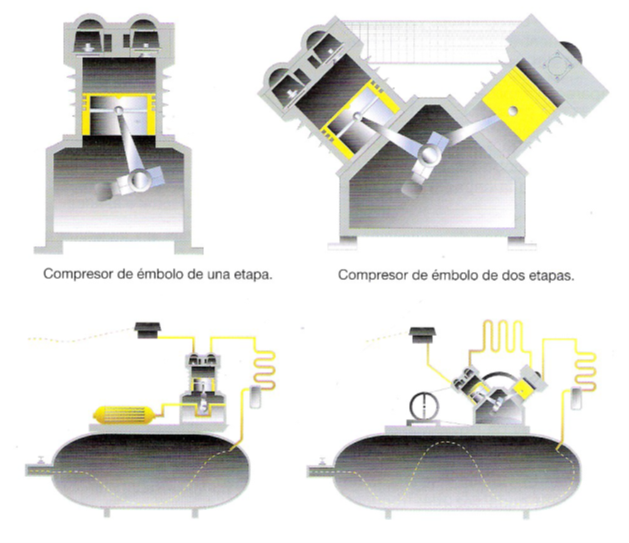

Los compresores son los elementos que generan el aire comprimido para después ser utilizado en los circuitos neumáticos. Los compresores transforman la energía exterior (motor eléctrico o combustión) en energía de presión. A nivel industrial, los compresores se colocan en el exterior al ser altamente ruidosos y en ese lugar se recoge el aire más puro. Un compresor proporciona la presión que se comunica al aire, medida por la relación de compresión y el caudal que puede proporcionar. Básicamente los compresores aspiran el aire existente en la atmósfera terrestre y elevan la presión disminuyendo su volumen específico.

Los compresores pueden ser:

Volumétricos.

Se basan en la ley de Boyle-Mariotte, de tal manera que al disminuir el volumen, aumenta la presión. Estos compresores pueden ser alternativos o rotativos. Los alternativos poseen una serie de cilindros poseen émbolos que funcionan mediante un sistema mecánico de biela-manivela accionado por un motor eléctrico o de combustión interna. La cámara de compresión está dotada en su parte exterior de unas aletas de refrigeración para facilitar el enfriamiento del aire comprimido. El aire penetra en la cámara de compresión a través de un filtro por medio de la válvula de aspiración. Cuando el émbolo asciende y comprime el aire, se abre la válvula de escape para que el aire salga a presión por el circuito. Se pueden conseguir presiones hasta los 10 bares. A la salida del compresor se encuentra un manómetro para indicar la presión de salida pudiéndose medir en dos escalas:

Kg/cm2 o psi (escala en rojo). El psi representa:( pound square inches); 1 Kg/cm2 = 12.70 psi.

En el siguiente esquema se representan dos ejemplos de compresores de una y de dos etapas:

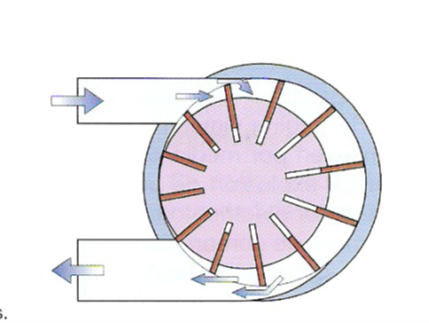

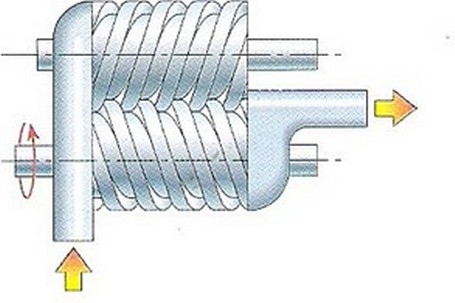

Los compresores volumétricos rotativos producen el aire comprimido un rotor que gira en la carcasa totalmente estanca, empujando el aire de aspiración hacia la salida comprimiéndolo. Puede ser de paletas en el que el rotor posee una serie de álabes o paletas insertados o de tornillo, constituido por dos tornillos que engranan entre si el aire se aspira por el hueco que deja los perfiles cóncavo y convexo de los tornillos, siendo eliminado hacia la apertura de salida.

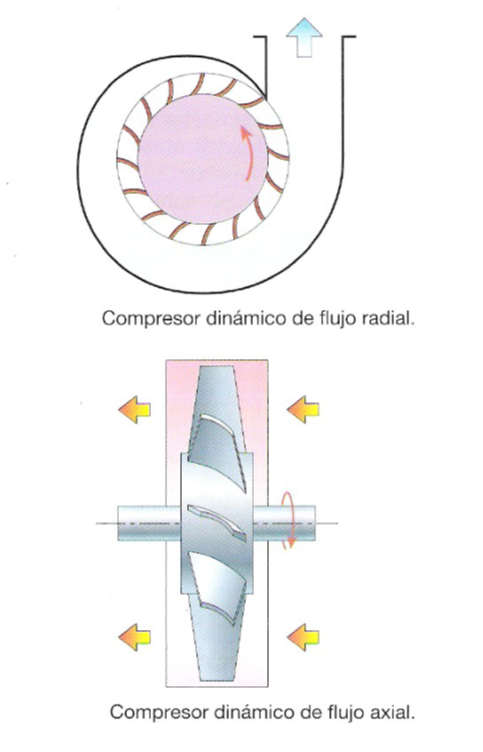

Compresores dinámicos

En este caso el aire se hace pasar por una serie de conductos de sección cada vez menor, el caudal es constante y su velocidad aumenta. Mediante un difusor, disminuimos la velocidad del aire, aumentando la presión. Los hay de flujo radial y de flujo axial. Se utilizan para situaciones que se requiera un caudal grande de aire y presión no muy elevada. Para que el motor eléctrico no funcione continuamente y provoque un aumento de presión peligrosa, se dispone de un depósito de aire comprimido con un presostato de manera que se desactivará el motor, cuando la presión alcance un valor elevado y se activará cuando la presión baja. Por otra parte, existe una válvula de seguridad del calderín que se calibra a una determinada presión y que se abre cuando la presión es superior a una establecida. Existe también un filtro de aire a la entrada del aire al compresor y un manómetro que nos indica la presión del depósito.

Tratamiento del aire en los circuitos neumáticos.

Los elementos de tratamiento de aire son aquellos que se colocan inmediatamente antes de los elementos que van a generar trabajo útil y que tiene como misión suministrar el aire en las mejores condiciones. El aire ha de estar libre de impurezas (partículas en suspensión, agua y aceite). Debe de usarse la presión deseada y lubrificado convenientemente.

Por lo tanto, estos elementos son:

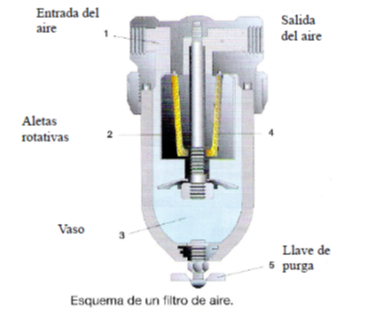

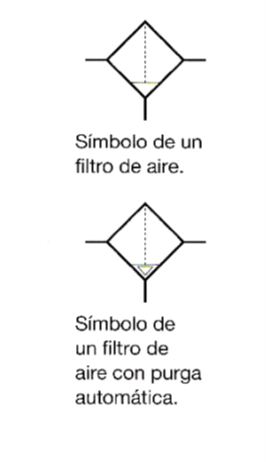

Los filtros.

Depuran el aire comprimido, ya que las impurezas de todo tipo pueden dañar al compresor y los mecanismos utilizados en el circuito. Las impurezas más corrientes son las de polvo (sólidas) y las de vapor de agua que pueden ocasionar serios deterioros en los dispositivos. El filtro de la figura produce una eliminación de las partículas sólidas por centrifugado y las moléculas de vapor de agua. Posteriormente se separan las partículas sólidas por filtrado de bronce poroso; el tamaño de las partículas oscila entre los 10 y los 40 μm. El vapor de agua, ya líquida, se deposita en la parte inferior del vaso y se purga mediante una llave. El vaso es de plástico transparente.

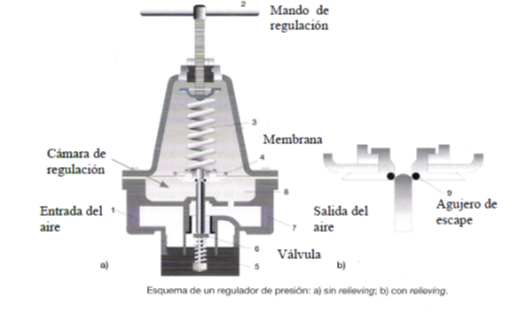

Los reguladores de presión o presostatos.

Siempre la presión de trabajo es inferior a la que proporciona el compresor, así si éste proporciona 10 Kg/cm2, normalmente se utiliza entre 2 y 3 Kg/cm2. El presostato mantiene constante la presión que se suministra al circuito: el funcionamiento es simple: bloquear o dejar pasar el aire comprimido a través de un obturador (válvula de cierre). La apertura o cierre se consigue mediante un vástago accionado por una membrana o por un pistón.

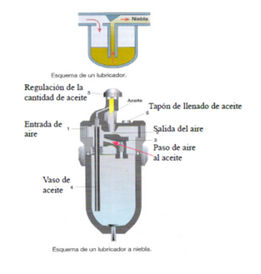

Los lubricadores.

Tiene como objetivo suspender gotas de aceite en el aire comprimido para evitar los rozamientos con los diferentes elementos mecánicos del circuito. El lubricador incorpora el aceite a los elementos móviles gracias al aire comprimido: El mecanismo de funcionamiento está basado en el efecto Venturi que indica que cuando en la circulación de un fluido, se produce un aumento de la sección axial, la presión disminuye. Entre los lubricadores más usados se encuentran los de niebla.

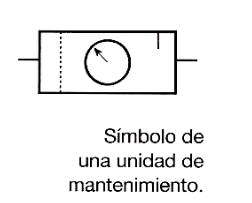

Unidad de mantenimiento.

Es una asociación de un filtro, un regulador de presión y un lubricador.

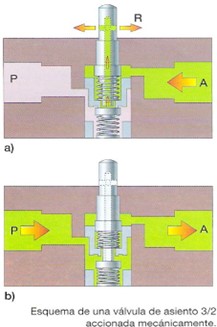

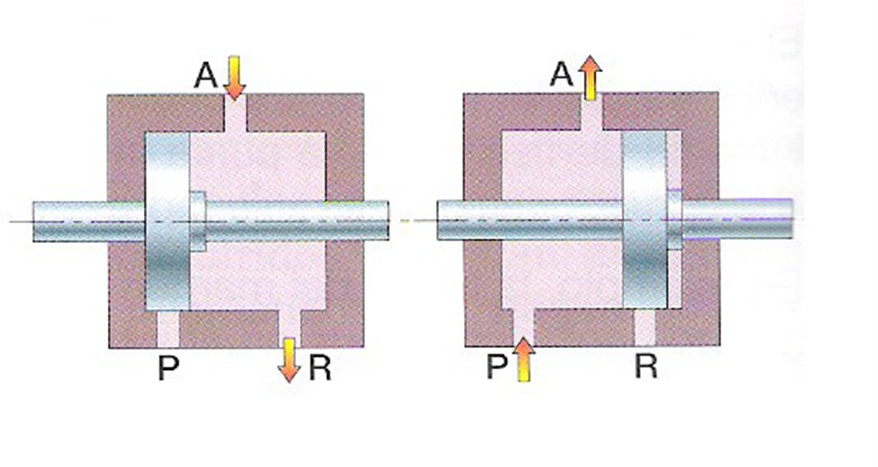

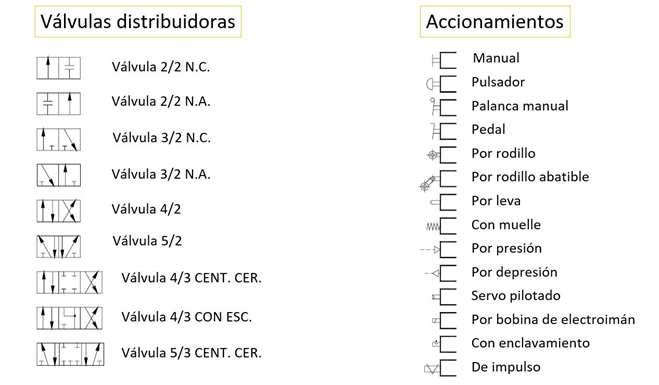

Los elementos de regulación y control en los circuitos neumáticos. Los elementos encargados de controlar la energía en un circuito neumático que se consume en los actuadores son las llamadas válvulas. Estas válvulas pueden ser: Las válvulas distribuidoras o de dirección. - Las válvulas de dirección consiste en una serie conducciones que llegan aire comprimido y salen hacia los elementos de utilización. Se caracterizan por el número de vías (orificios que presentan) y el número de posiciones (el número de formas de conexión de estas vías). Una válvula 3/2 indica 3 vías y dos posiciones.

Según su construcción las válvulas pueden ser de asiento o correderas.

Para accionar o pilotar estas válvulas, se recurre a una serie de mecanismos:

- Por dispositivos mecánicos por operador, con o sin retroceso (recuperables) como pueden ser los pulsadores, palancas o pedales.

- Por dispositivos neumáticos, eléctricos (electroválvula), o mixtos.

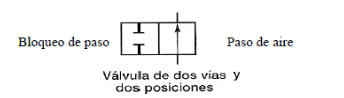

- Por accionamiento mecánico sin operador, como son los rodillos, leva o leva y rodillo. En el siguiente esquema se puede apreciar los diferentes sistemas de pilotaje de las válvulas de dirección o distribución. Bloqueo de paso de aire Esquema de una válvula 3/2 corredera.

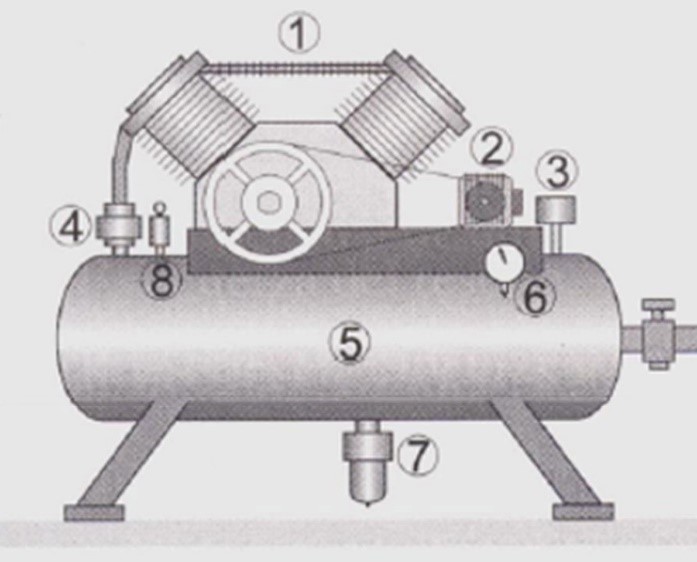

Partes de un compresor:

1 compresor

1 compresorEl aire es aspirado a presión atmosférica, se comprime y entrega a presión al sistema neumático.

2 motor eléctrico

Suministra la energía mecánica al compresor.

3 presostato

Controla el motor eléctrico detectando la presión en el depósito. Activa y para el motor manteniendo la presión adecuada en todo momento.

4 válvula antirretorno

Deja pasar el aire comprimido del compresor al depósito e impide su retorno.

5 depósito

Almacena el air comprimido.

6 manómetro

Indica la presión en el depósito.

7 purga automática

Purga el agua que se condensa en el depósito.

8 válvula de seguridad

Expulsa el aire comprimido si la presión en el depósito sube más de lo permitido.

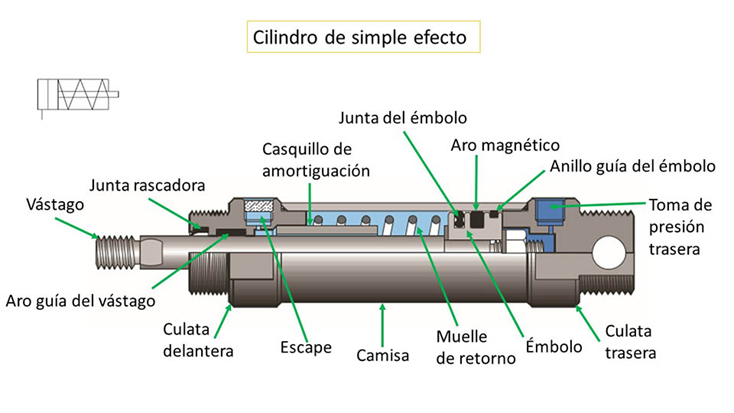

¿Qué es un cilindro neumático?

Un cilindro es un dispositivo que utiliza el movimiento del aire comprimido para producir fuerza.

Partes de un cilindro

Las principales partes de un cilindro neumático son:

- Toma de presión de aire que permite que el aire entre o salga del cilindro.

- El vástago que transmite el movimiento del cilindro al eje o a la pieza que se está moviendo.

- El émbolo que divide el interior del cilindro en dos cámaras, la cámara de entrada y la cámara de salida.

- Cámara de entrada: se llena de aire a la presión deseada para mover el pistón.

- Cámara de salida: se vacía de aire cuando el pistón se mueve.

Tipos de válvula

Válvulas distribuidoras

Sirven para distribuir el aire comprimido según las necesidades. Las válvulas distribuidoras se representan de forma esquemática divididas en vías y posiciones. Para que lo entiendas bien, ¿ves la primera válvula de la siguiente foto? Tiene dos cuadrados, eso son las posiciones. Y ahora fíjate en la flecha, ¿por cuántos puntos toca con el cuadrado?

Cómo puedes ver, la flecha toca por delante y por detrás, toca dos veces, igual que en la otra posición pero en vez de ser una flecha son dos líneas partidas. Esto son las vías. Dos posiciones y dos vías, con lo que podemos decir que es una válvula 2/2 N.C. (normalmente cerrada).

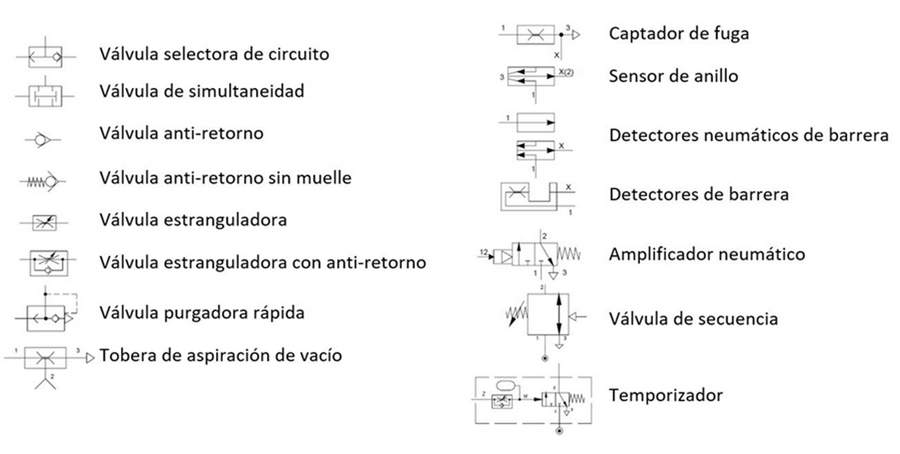

Válvulas auxiliares de flujo y bloqueo

Una válvula auxiliar de flujo es un tipo de válvula que se utiliza junto con otra válvula principal para controlar el flujo del aire comprimido. La válvula auxiliar se abre y cierra en respuesta a la presión del fluido, lo que permite que el fluido fluya a través de la válvula principal.

Válvulas auxiliares

Válvulas de presión y tiempo. Una válvula de presión es la que regula el caudal del aire comprimido para conseguir una presión establecida.

Física elemental que se utiliza en neumática

El caudal

El caudal es el volumen de un fluido que atraviesa una sección en un tiempo determinado.

En la neumática la unidad de caudal es l/min o m3/h

La presión

Es la relación entre la fuerza que actúa sobre un cuerpo y la superficie donde actúa esta fuerza. El caudal se expresa en bares. Teniendo en cuenta las siguientes equivalencias:

1 bar = Pascales = 1 atmósfera = 1Kp/cm2

La temperatura

Es una sensación térmica, palpable, y que se mide con un termómetro. En neumática la temperatura se mide en centígrados ºC. La temperatura absoluta se mide en Kelvin ºK.

ºK= 273 + ºC

El rendimiento

Es la relación entre la magnitud útil y la magnitud consumida. Se expresa en %.

Cualidades del aire

Los gases son fluidos estáticos que se caracterizan por no tener forma propia.

Las cualidades del aire son las siguientes:

Expansible:

Ocupa todo el espacio del recipiente en el que se encuentran.

Compresible:

Pueden reducir el volumen y de esa forma aumentar la presión.

Elástico:

Recupera el volumen ante la falta de presión.

Leyes fundamentales que se aplican en neumática.

La ley de Boyle Mariotte

La ley de Boyle Mariotte estudia la relación entre la presión (p) y el volumen (V).

El volumen ocupado por una masa gaseosa, a temperatura constante, es inversamente proporcional a las presiones que soporta. Cuando aumenta el volumen baja la presión y cuando baja el volumen sube la presión.

La ley de Charles

La Ley de Charles estudia la relación entre el volumen (V) y la temperatura (T). El volumen ocupado por un gas, a presión constante, es directamente proporcional a las variaciones de temperatura. Los gases tienden a expandirse cuando aumentan de temperatura.

La ley de Gay-Lussac

La ley de Gay-Lussac estudia la relación entre la temperatura y la presión. La presión de un gas, a temperatura constante, es directamente proporcional a la variación de temperatura. Cuando aumenta la presión aumenta la temperatura.

La ley general (presión-fuerza- volumen)

En cualquier proceso industrial no es posible mantener la presión constante. Lo mismo pasa con la temperatura de un fluido. Eso significa que el volumen (V) varía en función de la presión (p) y la temperatura (T).

Efecto Venturi

Estudia la relación entre la velocidad y la presión cuando le cambiamos al aire comprimido la superficie por la que pasa. La presión de un fluido circulando por un conducto es más pequeña cuanto más grande es la velocidad a la que circula. La velocidad aumenta cuando la sección es más pequeña. Con lo que a menor sección menor presión y más velocidad. Puede llegar a producir una presión negativa en la zona estrecha del conducto provocando un efecto de succión. Algo muy interesante si queremos usar ventosas para sujetar cualquier pieza plana.